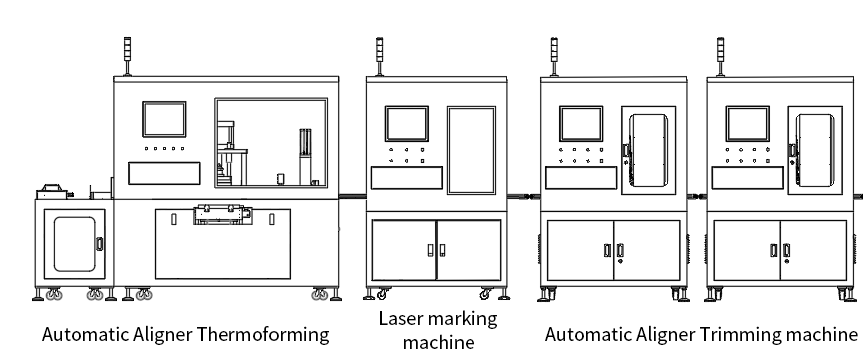

Автоматическая линия сборки Prismlabбыл разработан для использования в обработке и производстве прозрачных элайнеров.Который может реализовать производство четких выравнивателей при термоформовании, лазерной маркировке и обрезке автоматически, вся эффективность работы будет значительно повышена для массового производства.

2. Технические параметры оборудования

2.1 Рабочая схема производственной линии

| Нет | наименование товара | Измерение | Масса | Сила | Напряжение |

| 1 | Автоматическое термоформование выравнивателей | 2,7*1,1*2 м | 800 кг | 3,5 кВт | 220 В |

| 2 | Лазерная маркировочная машина | 1,4*1,1*2 м | 400 кг | 2,5 кВт | 220 В |

| 3 | Автоматическая машина для обрезки выравнивателей | 1,3*1,1*2 м | 600 кг | 3,5 кВт | 220 В |

| / | / | / | / | / | / |

3. Технические параметры термоформовочной машины с автоматическим выравниванием

1) Регулируемый диапазон температур формования: 150 ℃ -400 ℃, фольга нагревается равномерно

2) Эффективность нагрева: 3) Диапазон контролируемого давления формования: 1-10 бар

4) Рабочая эффективность формования (однократное время для завершения формования): ≤15 секунд.

5) Отличная компактность

6) Дефектная скорость формирования (скорость доработки): <1%

7) С функцией идентификации персонажа модели

4. Основные рабочие технические параметры

1) Уровень визуального распознавания > 99%

2) Время визуального распознавания ≤0,2 секунды

3) Распознавание QR-кода лазерной маркировки > 99,9%

4) Время однократного лазерного кодирования <2 секунды

5) Уровень брака лазерного кодирования близок к 0

5. Технические параметры автоматической машины для обрезки выравнивателей.

1) Край прозрачного выравнивателя после обрезки соответствует исходной линии обрезки, а точность составляет <0,3 мм.

2) Время работы при обрезке одного прозрачного элайнера: 3) Отсутствие вмешательства в процесс обрезки

4) После обрезки заусенцы кромки прозрачного выравнивателя составляют менее 2%.

5) Плохая обрезка (переделка): <1%

6) Предоставить вспомогательные инструменты и программное обеспечение для автоматического создания линий обрезки и функций ручной коррекции;

7) предоставить вспомогательные инструменты и программное обеспечение для решения функции создания базовой формы для обрезки и позиционирования;

8) Обеспечьте интерфейс API, решите пользовательский путь линии обрезки, функцию настройки угла инструмента;

Время публикации: 10 октября 2022 г.